工場IoT化の効果とは?失敗談から学ぶIoTの進め方3つのポイントを解説!

最近はIoTという言葉もすっかり身近になり、様々な分野で活用が進んでいます。

- そもそもIoTとは?

- 製造業におけるIoTの効果は何か?

- 製造現場のIoTはどのように進めるのが有効か?

この記事では、製造業におけるIoTの取り組みの実際の経験も交えながら、IoTの効果や進め方を解説します。

そもそも「IoT」とは?

IoT(Internet of Things)とは、インターネットに接続された様々なデバイスや機械装置が、相互に通信してデータを交換する技術のことです。

IoTは日常生活や産業のあらゆる分野で活用されており、機器同士がネットワークを介して情報をやり取りすることで、効率性や利便性が向上します。

身近な「IoT」の例

身近な例で有れば「スマートホームデバイス」や「ウェアラブルデバイス」があります。

スマートホーム

スマホや人感センサーで部屋の照明やカーテンの開閉を操作

スマホや人感センサーで部屋の照明やカーテンの開閉を操作

ウェアラブルデバイス

スマートウォッチで身体データ(心拍数,歩数,睡眠時間など)を収集して、スマホやクラウドサーバーに送信して健康状態の傾向管理や分析

スマートウォッチで身体データ(心拍数,歩数,睡眠時間など)を収集して、スマホやクラウドサーバーに送信して健康状態の傾向管理や分析

「モノ」と「モノ」がインターネットを経由して繋がることで新たな価値が生まれています。

製造業におけるIoTの効果

それでは、製造業ではどのような効果が期待できるでしょう?

製造業では、IoT化により期待できる効果を「生産」「保全」「品質」「生産管理」の4つの観点でまとめました。

生産部門におけるIoTの効果

現場作業者の生産性向上

生産目標に対する、生産実績を可視化することで、作業者の生産性が向上します。

改善テーマの探索・効果検証

生産ラインの停止理由や不良品発生データを収集・分析しながら、効果的な改善テーマを探索。 データをもとに改善テーマを立案し、データで効果を検証することで、生産効率が向上します。 改善活動に利用した投資の効果検証も可能になります。

保全部門におけるIoTの効果

故障予兆検知

振動・温度・圧力などのセンサーデータを収集・分析することで、設備の故障予兆を検知。壊れてから直す「事後保全」や壊れる前に計画的に部品交換する「計画保全」から、設備の状態に合わせて適切なタイミングで実施する「予防保全」への移行が可能になります。

保全業務の効率化

生産設備のIoT化が出来ると、様々なトラブル内容と復旧時間に関するデータが収集可能になります。 蓄積されたデータからMTTRやMTBFというような形式で見える化をすると、対象の生産設備の弱点部位が明確になり、また保全に掛かった工数も定量的に把握できるようになります。 弱点部位を改善して壊れにくくしたい、トラブル対応に時間が掛かっている場合は原因を調査して修理時間短縮に繋げることで保全業務の効率化が図れます。

品質部門におけるIoTの効果

トレーサビリティ

センサーデータの活用や生産履歴管理(トレーサビリティの確保)で、製品の品質向上と品質異常の再発防止をすることが可能になります。

品質改善

製品加工状態と履歴(どの設備で、どの作業者が、いつ、どのような材料を使って製造したか)に関するデータを蓄積・分析することが、製品の品質を改善に繋がります。

生産管理部門におけるIoTの効果

リアルタイムに生産進捗を把握

生産計画に対する、生産実績をリアルタイムに把握することで、生産管理業務の負担を軽減。生産現場と生産管理のコミュニケーションもスムーズになります。また、現場から離れた場所でも、スマホやPCから生産進捗を把握できます。

リアルタイムに在庫を把握

工場で製造している部品や製品にバーコードやRFIDのような個別判別できるようなIDを付与して工場内のどこに在るのかが分かるようなシステムを構築することも可能です。 倉庫内のFIFO管理(先入れ先出し)にも活用可能ですし、工程間の中間在庫も把握することが可能になります。

失敗談から学ぶ!IoTの進め方のポイント

IoT失敗談(元 自動車部品メーカー 生産技術 Kさん)

これは、IoTが話題になった頃、前職で自動車部品メーカーの生産技術職だったKさんの経験談です。

熱可塑性部材の押出条件の最適化の取り組み

Kさんは、「熱可塑性部材(ゴム・樹脂など)の押出条件の最適化」を題材にIoTを活用してAI導入に取り組もうと、押出機の様々部位から温度や圧力など出来るだけ多くのデータは収集しました。そして、AIの会社と技術提携し、押出機から収集したデータの分析を実施。

AIのデータ分析から分かったこと

しかし、AIのデータ分析から分かったのは、

- スクリュー回転速度が上がると圧力が上がる

- 圧力が上がると温度が上がる

- 圧力が上がると吐出量が増える

など、ごく当たり前のことだけ。収集したデータをどのように活用すれば良いかも分からない状態でした。

失敗経験からの学び

多くのデータがあれば、今まで分からなかったことが分かるのではないというIoTやAIへの期待だけで取り組んでしまっていました。

目的、解決したいことを設定せず、IoTを開始した結果、成果を出せず、データ収集や分析をする際には、目的設定が重要だということを痛感しました。

IoTの進め方3つののポイント

ポイント1.解決すべき課題を明確に!

まず何よりも重要なことは、会社や工場の重点課題と紐付けて、現場の取り組みで「目指す姿」や「課題」を明確にすることが大切です。

ポイント2.どのような指標で管理すべきかを明確に!

課題を明確にしたら、次は管理すべき指標(KGI/KPI)を明確にします。

〈例〉

- 課題が生産リードタイム短縮であれば、管理すべき指標はOEE(設備総合効率)

- 課題が設備故障時間低減であれば、管理すべき指標はMTTR(平均修復時間)

として設定しましょう。

課題 | 管理すべき指標 |

| 生産リードタイム短縮率 | OEE(設備総合効率) |

| 設備故障時間低減 | MTTR(平均修復時間) |

ポイント3.管理指標をいつでも確認できるように!

管理すべき指標を明確にしたら、いつでも目標と現状のギャップを確認できる状態にすることが重要です。その手段としてIoTツールを活用したリアルタイム、オンラインでの現状把握が有効です。

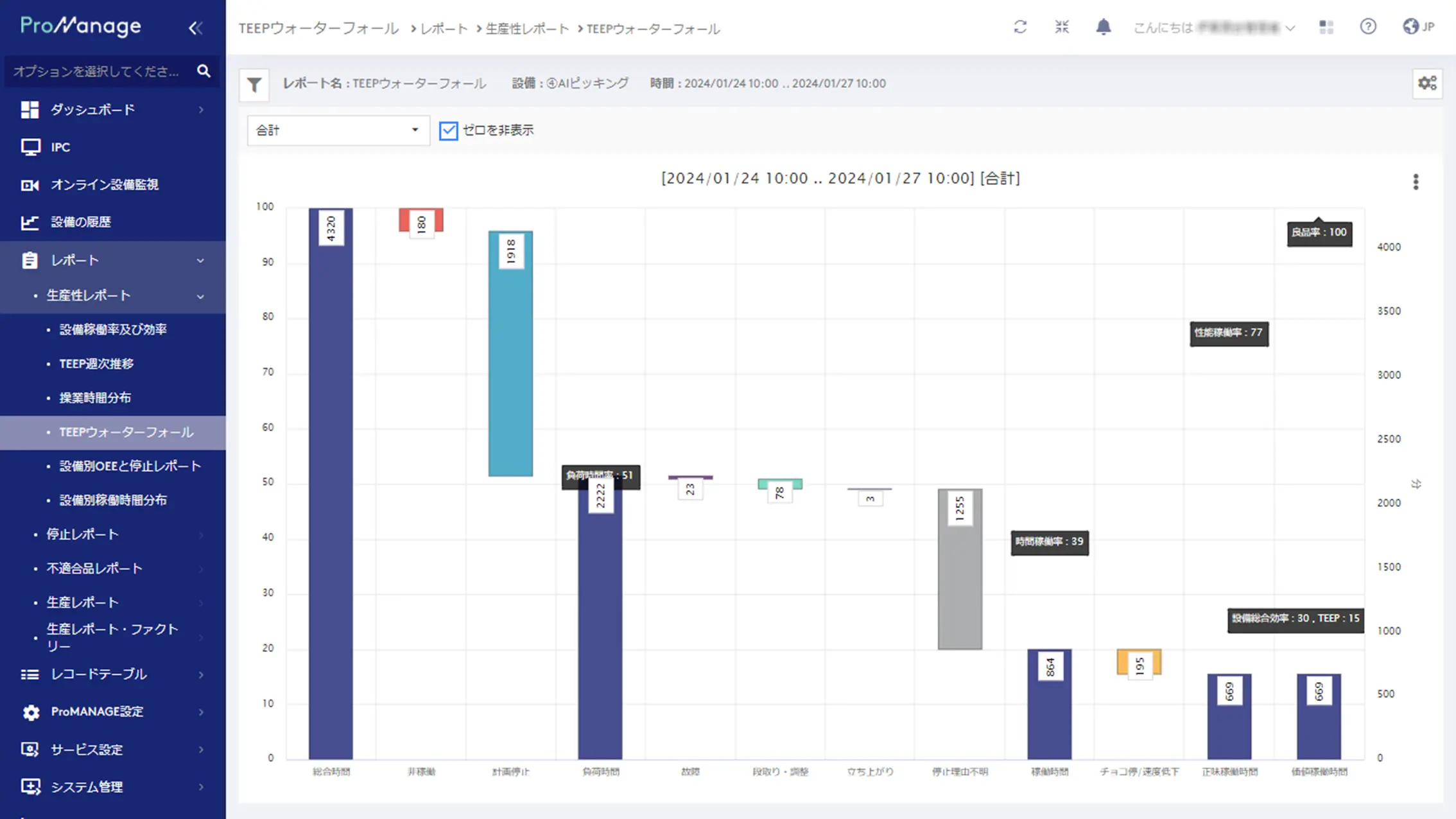

IoTから始めるクラウド型MES ProManage Cloudのご紹介

伊東商会で取り扱っている、IoTベースのクラウド型MES ProManage Cloudは、設備1台、数か月から、設備の稼働監視・停止理由の分析が可能な製造実行システムです。

旧式の設備、様々なメーカーの設備からデータを収集し「経営者や工場長、生産管理部門で活用される分析レポート」「製造、設備、保全部門などで活用される分析レポート」など、目的にあったデータを効率的に可視化することが可能です。

ProManage Cloudについて、詳しくは下記リンクからご覧ください。

Supporting Problem Solving

Supporting Problem Solving

Supporting Problem Solving

Supporting Problem Solving