TEEP(設備機器総合有効生産)とは?OEEとの違い・具体的な計算方法・TEEPの向上方法を解説!

TEEP(設備機器総合有効生産)とは何か?

TEEP(Total Effective Equipment Performance)は、日本語では「設備機器総合有効生産」です。24時間365日を分母として考えたときの生産効率を表します。

TEEPとOEEの違い

OEEは、稼働対象時間の生産性を表すのに対し、TEEPは、24時間フル稼働で考えた時の生産効率を表します。

TEEPの計算式

TEEPの計算式は下記の式で表されます。

TEEP

=ローディング×OEE

=負荷時間/総合時間×OEE

TEEPの計算例

例として、

- 工場の稼働が週5日、8時間/日

- OEE=61.9%

の場合のTEEPを計算してみます。

負荷時間

負荷時間=週5日×8時間=40時間

総合時間

総合時間=週7日×24時間=168時間

ローディング

ローディング=負荷時間/総合時間=40時間/168時間=約23.8%

TEEP

TEEP

=ローディング×OEE

=23.8%×61.9%

=約14.7%

となります。

OEEだけで見ると約62%は平均レベルと言えるかもしれませんが、TEEPとしては非常に低く、大幅に生産効率を上げられるポテンシャルを秘めていることが分かります。

TEEPを向上するには?

TEEP向上のためには、シフト制の導入や、夜間自動化対応、AIを活用した無人化ということが考えられますが、必要となるコスト、雇用面や技術面における課題を明確にして最も効率が良い対策を検討する必要があります。

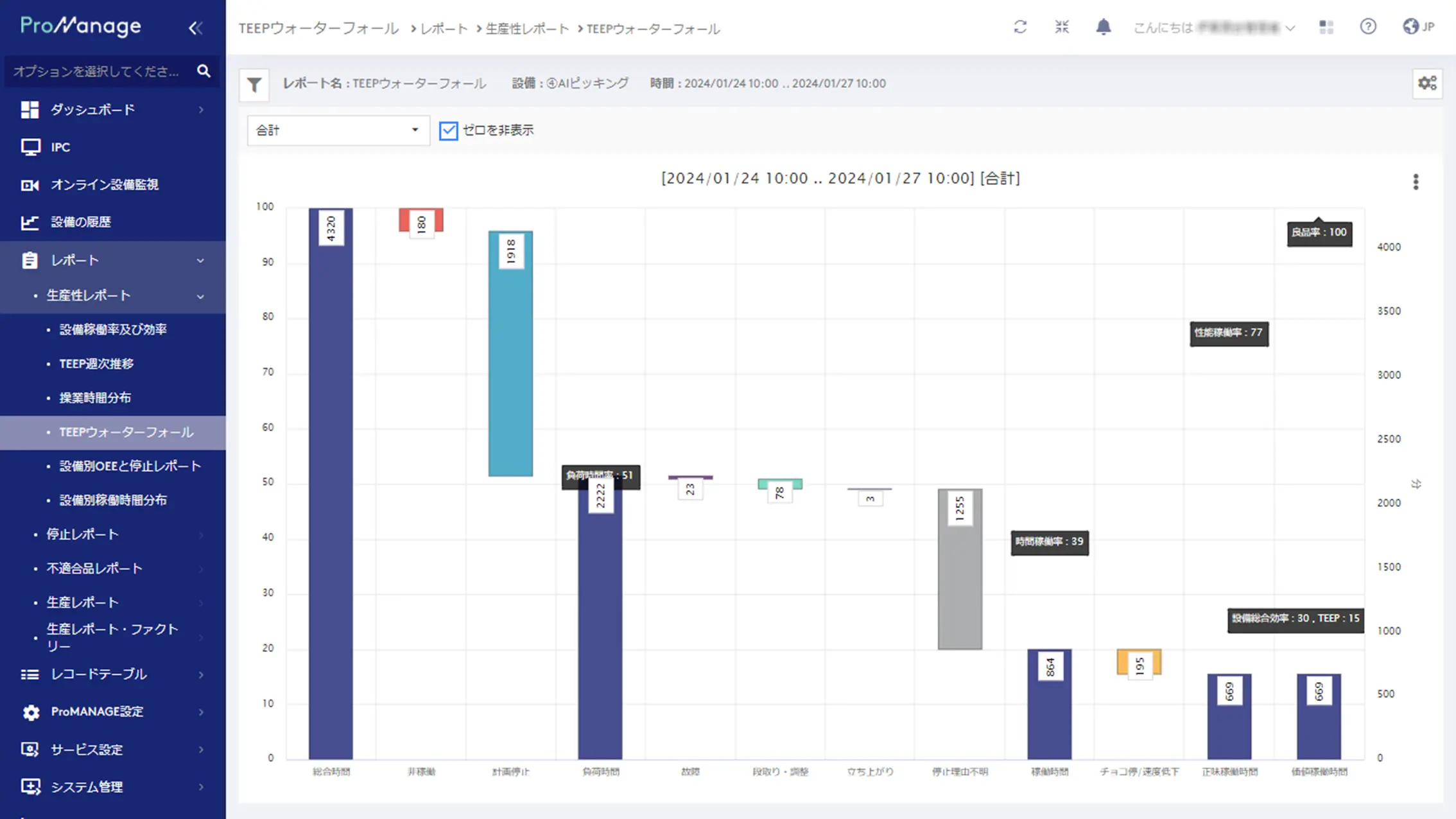

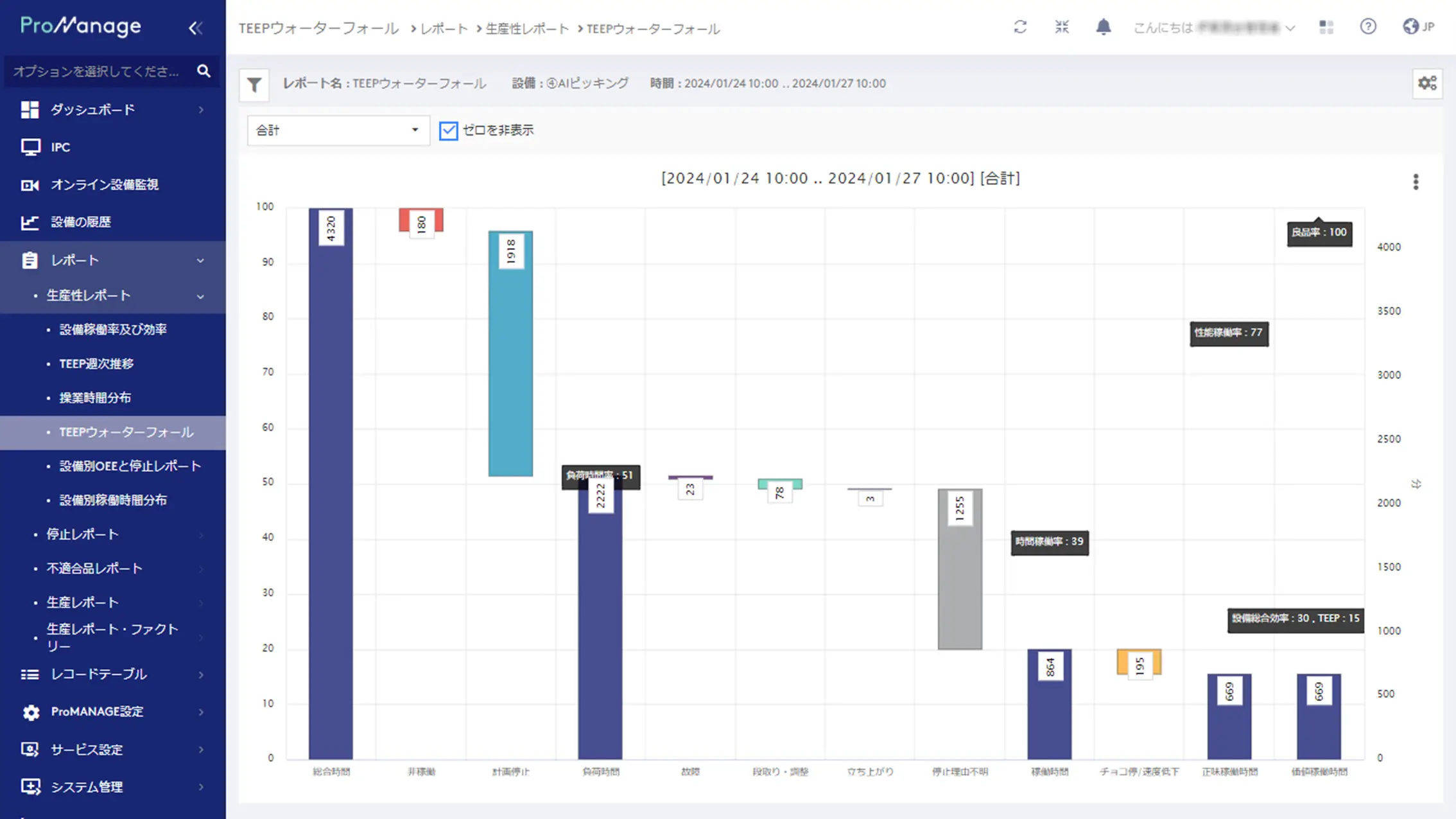

TEEP悪化要因特定に役立つ「TEEPウォーターフォール」

TEEPの悪化要因を特定で活用される代表的なチャートとして「TEEPウォーターフォール」というチャートがあります。

TEEPウォーターフォールというチャートでは、何が原因(ロス)になって生産効率を低下させているのかを分かりやすく表示することが可能です。

改善が必要な部分をビジュアルで分かりやすく示してくれる有用なレポートです。

TEEPウォーターフォール

TEEPウォーターフォール

(クラウド型MES ProManage Cloud 画面より)

上記のサンプルレポートでは、①計画停止が長いこと、②理由不明の停止時間が長いこと、③チョコ停が多いことが問題だと分かります。

問題が発生していた日時や作業状に関する詳細データを確認し、更に調査・ヒアリングを進めることでTEEP向上を実現できます。

TEEPの算出・悪化要因特定には製造実行システム(MES)が有効!

TEEPを簡単に算出し、悪化要因を特定するための詳細データの確認には、製造実行システム(MES)を活用した、データ収集・可視化が有効です。

関連記事:MES(製造実行システム)とは?導入メリット・導入課題の乗り越え方を解説!

製造実行システムProManageのご紹介

弊社は、ProManage社(本社シカゴ、開発トルコ)が開発販売する「製造実行システムProManage」を取り扱っております。ProManageはドイツ政府が主導しているインダストリー4.0をサポートしており、世界で500社の実績と信頼のある製造実行システム(MES)です。2021年からクラウド版をリリースし、以前よりも、費用と導入期間を抑えて、導入しやすくなりました。

ProManageは、様々な生産設備から自動でデータを収集することで、作業日報の作成やパソコンへの入力作業などの工数を最小限に抑えて、信頼できるデータ収集ができます。

収集したデータを利用して「TEEPウォーターフォール」や「停止のパレート図」など、ロスの分析や問題の未然防止に役立つ様々なレポートを自動生成します。

Supporting Problem Solving

Supporting Problem Solving

Supporting Problem Solving

Supporting Problem Solving